Котлы тепловых электростанций и защита атмосферы - Страница 12

На линии подачи мазута из хранилища в котельный цех осуществляется дополнительный подогрев мазута с целью лучшего его распыливания в топочной камере. Оптимальная вязкость мазута перед форсунками (1,5–2 °ВУ) обеспечивается при повышении температуры мазутов марки 40 и 100 до 130 и 140 °С соответственно. Требуемый подогрев мазута на линии подачи к форсункам можно получить, используя специальные трубчатые теплообменники, в которые подается пар с температурой около 200 °С.

Кроме подогрева, необходимо проводить и очистку мазута от механических примесей. Фильтрационная очистка уменьшает износ и загрязнение форсунок, а также предотвращает отложения в мазутопроводах. Первая ступень очистки осуществляется в отводных лотках сливных устройств (фильтры-сетки с ячейками 10–12 мм). Вторая ступень (фильтр тонкой очистки с сеткой, имеющей 32 или 64 отверстия на 1 см2) устанавливается в мазутонасосной после насосов II подъема.

Особого внимания требует подготовка к сжиганию высокосернистого мазута. Дело в том, что в процессе хранения, подогрева и перекачки мазута сернистые соединения могут вызвать коррозию металла. Кроме того, сернистые соединения приводят к опасному загрязнению вод мазутохранилищ, что требует их очистки или утилизации перед сбросом в водоемы.

В некоторых случаях для устранения трудностей, связанных с использованием серосодержащих мазутов, приходится применять присадки. Количество вводимых в мазут присадок находится в пределах от 0,01 до 0,1 %, но всё же обработка мазута увеличивает его стоимость. В 1970–1980-е гг. при длительной работе многих электростанций на сернистых мазутах широко использовались отечественные присадки ВНИИНП-112 и ВТИ-4ст, которые существенно снижали загрязнение поверхностей нагрева и предотвращали их коррозионное разрушение.

Следует отметить, что процессы подогрева, перемешивания мазута в резервуарах и его фильтрация осуществляются, как правило, при низком (около 1 МПа) давлении, создаваемом насосами первого подъема. Но затем насосы второго подъема (3,5–4,5 МПа) перекачивают мазут в главный корпус, к котельным установкам. От общей мазутной магистрали жидкое топливо, после запорных задвижек и регулирующих клапанов, направляется к котлам и далее – к отдельным форсункам. Часть мазута, неизрасходованного в котле, возвращается в основной резервуар по линии рециркуляции мазута. Это позволяет сохранять температуру жидкого топлива на требуемом уровне, независимо от потребления его котлом.

3.3. Газоснабжение котлов на тепловых электростанциях

Природный газ поступает на тепловые электростанции от мест добычи по магистральным газопроводам, давление в которых может составлять 5–7 МПа. Непосредственно к ТЭС газ подается от газораспределительных станций (ГРС) с давлением 0,7–1,3 МПа. После ввода на ТЭС газ попадает в местный газорегулировочный пункт (ГРП), в котором его давление снижается до необходимого уровня и поддерживается постоянным в пределах от 0,05 до 0,12 МПа. Кроме регуляторов давления, в ГРП имеются фильтры, необходимые для очистки газа от механических примесей. Здесь установлены также предохранительные клапаны, срабатывающие при аварийном повышении давления газа, расходомер, манометр и продувочная свеча. На крупных электростанциях ГРП располагается в отдельном помещении. Прокладка всех газопроводов на территории ТЭС выполняется наземной, на железобетонных или металлических эстакадах.

В последние годы для снижения избыточного давления газа всё чаще стали применять турбодетандеры – газотурбинные генераторы, работающие на перепаде давления газа. На тепловых электростанциях турбодетандеры врезают параллельно газораспределительным станциям, понижающим давление природного газа из магистрального трубопровода.

При пропуске газа через турбину детандера сброс давления осуществляется за счет передачи энергии турбине, которая вращает генератор электрического тока. Незначительное количество газа при этом используется для подогрева рабочего тела на выходе из турбины.

В зависимости от перепада давления и объема применяемого на ТЭС природного газа турбодетандеры могут иметь мощность от 1 до 36 МВт. Поскольку при работе турбодетандера практически не происходит расходование топлива, получаемая энергия является «экологически чистой», то есть не приводит к выбросам в атмосферу как токсичных, так и тепличных газов. Кроме того, выработка электроэнергии турбодетандерами экономит расход природного газа, а значит, еще больше снижает выбросы загрязняющих веществ в атмосферу.

После ГРП газ подается в котельный цех и через индивидуальные расходомеры поступает к каждому котлу. На этих линиях обязательно устанавливают автоматический регулятор расхода газа (АРР) и отсекающий быстродействующий клапан (БК). Последний срабатывает при возникновении аварийной ситуации, а регулятор АРР обеспечивает необходимую тепловую мощность при работе котла на газе.

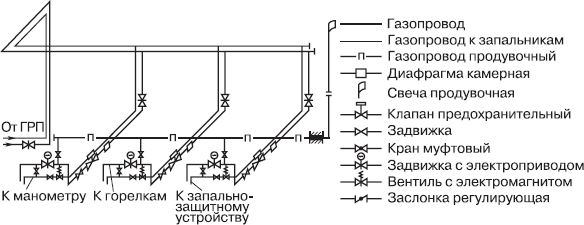

Газопроводы к котлам прокладывают в виде тупиковых ответвлений от общестанционной магистрали. Все газопроводы, как и положено по технике безопасности [3], снабжаются свечой, отводящей газ при продувке газопроводов в атмосферу. Свечи обычно выводят в места, недоступные для пребывания людей. Через свечи вытесняется также газовоздушная смесь, появляющаяся в газопроводе перед растопкой котла. Схема газопроводов с необходимой арматурой в помещении котельного цеха приведена на рис. 3.18. Для газопроводов используются стальные бесшовные трубы, диаметр которых выбирается по расходу газа и принятой скорости его движения. Рекомендуемые значения скорости составляют 60–80 м/с для магистральных газопроводов и 40–60 м/с для отводов к котлам.

Рис. 3.18. Схема газопроводов в помещении котельной

На электростанциях, расположенных по соседству с предприятиями металлургического профиля, часто сжигают доменный или коксовый газ. В этих случаях система газоснабжения принципиально не отличается от схемы подачи природного газа. Но в любом случае для котлов, получающих из общей магистрали технологический газ, должен быть предусмотрен индивидуальный ГРП, в котором осуществляются дросселирование и поддержание постоянного давления газа.

Глава 4. Тепловой и материальный баланс котельной установки

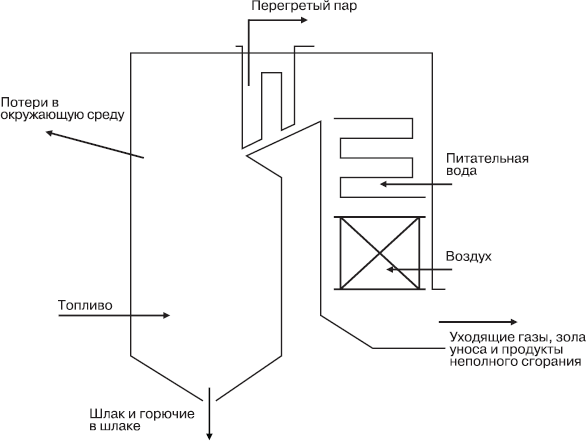

Котельная установка сконструирована и работает в строгом соответствии с законом сохранения энергии. Это значит, что тепловая энергия, полученная в топке в результате сгорания органического топлива, расходуется на нагревание и превращение воды в пар, а также на перегрев этого пара до заданной температуры. Некоторая часть тепловой энергии при этом теряется в окружающую среду, с уходящими газами, с физическим теплом золы и шлака. Присутствует среди потерь и несгоревшая часть топлива – химический и механический недожог (рис. 4.1).

Рис. 4.1. Схема основных тепловых потоков котла

4.1. Газовоздушный тракт

Для превращения химической энергии органического топлива в тепловую, в топочную камеру котла подаются топливо и окислитель, а из котла удаляются продукты сгорания. Конструкторы котла и эксплуатационный персонал (каждый – в зоне своей компетенции) стараются обеспечить максимально полное сгорание топлива, минимальные потери в окружающую среду и максимальную степень охлаждения продуктов сгорания, покидающих котельную установку. Всё это вместе приводит к повышению коэффициента полезного действия – КПД (брутто).

Приходная часть материального баланса котла — это топливо (В, кг/с) и окислитель (LB, кг/с), в качестве которого используется организованно подаваемый в топку горячий воздух. Кроме того, в негазоплотных котлах, работающих под разрежением, в топку и конвективные газоходы подсасывается некоторое количество воздуха (ΔLт и ΔLк, кг/с). При этом подсосанный в конвективный газоход воздух в процессе горения не участвует, то есть является полностью балластным.